Mecasoft ist Experte für das hochpräzise Schneiden von Metallteilen durch Elektroerosion. Dieses Verfahren wird auch als EDM (Electrical Discharge Machining) oder Funkenerosionsbearbeitung (Spark Machining) bezeichnet und ermöglicht es, bearbeitete Bauteile (Metalle, Legierungen, Graphit, Karbid, etc.) unabhängig von ihrer Härte mit einer Genauigkeit im Mikrometerbereich herzustellen.

to precision

Unsere Spezialität: Bearbeitung durch Elektroerosion

Bei der Elektroerosion wird elektrischer Strom verwendet, um ein elektrisch leitendes Material (Stahl, Titan, Aluminium,Edelstahl 316L, Kupfer, Inconel, etc.) abzutragen und es so in die gewünschte Form zu bringen. Die Funken, die durch den Stromfluss in einem Dielektrikum entstehen, bewirken, dass sehr feine Materialpartikel an der gewünschten Stelle abgetragen werden, und zwar nach einem Programm, das in der Maschine von den Stationen des Planungsbüros aus konfiguriert wurde.

Präzisionsschneiden für alle Arten von Metallen

Für spezielle Anwendungen wie scharfe Kanten, scharfe Ecken und dünne Einsätze erweist sich die von Mecasoft verwendete Erosionstechnik als am besten geeignet. Die Beherrschung dieser Technik ermöglicht es uns, Ihnen die Entwicklung von Produkten mit komplexen Formen anzubieten. Jahr für Jahr erweitern wir die Möglichkeiten, indem wir verschiedene Metalle unabhängig von ihrer Härte und Größe einzeln oder in Serien schneiden.

Mit unseren Techniken lässt sich auch die gewünschte Oberflächenbeschaffenheit erzielen, bis zu einem Ra von 0,05 µm. Selbst nahezu spiegelglatte Oberflächenzustände, die wir mit sehr geringen Stromstärken herstellen, sind möglich.

Die Vorteile der Elektroerosion

- Sie ermöglicht die Bearbeitung von kleinen und großen Werkstücken mit bemerkenswerter Präzision bei Dicken von 1 mm bis 400 mm oder sogar mehr.

- Sie ermöglicht es, komplexe und räumlich detaillierte Formen präziser als mit anderen Bearbeitungstechniken zu bearbeiten.

- Sie ermöglicht die Serienfertigung von mechanischen Teilen für Branchen, die einen hohen Grad an Genauigkeit erfordern (Medizin, Luft- und Raumfahrt, Pharmazie, etc.).

- Sie ermöglicht die Bearbeitung aller leitfähigen Metalle, insbesondere derjenigen mit den höchsten Härtegraden.

- Sie ermöglicht die schnelle Herstellung von Prototypen sowie von Einzelprodukten, bevor diese in die industrielle Serienproduktion gehen.

Elektroerosionsverfahren

Mecasoft verfügt über einen kompletten Maschinenpark von anerkannter Qualität, um alle Ihre Bearbeitungsteile zu schneiden oder zu bohren. Je nach Art des zu bearbeitenden Werkstücks und des erwarteten Ergebnisses bieten wir Ihnen klassische Bearbeitungstechniken oder solche, die Elektroerosion erfordern, und insbesondere drei Verfahren der Elektroerosion: Draht-, Senk- oder Schnellbohrerodieren.

Je nach Bedarf empfehlen wir ggf. zusätzliche Techniken wie additive Manufacturing oder Laserbearbeitung. Was auch immer Sie benötigen, Mecasoft begleitet Sie von A bis Z bei der Umsetzung.

01. Drahterodieren

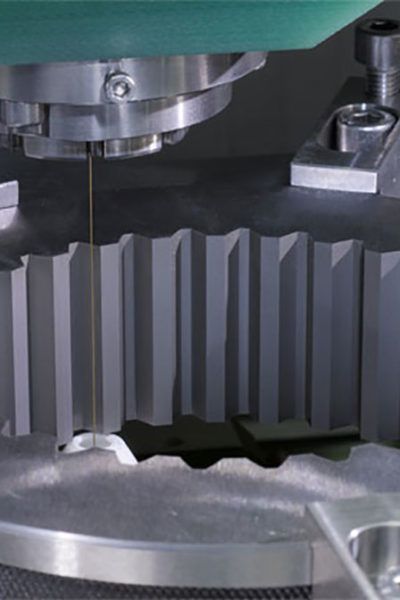

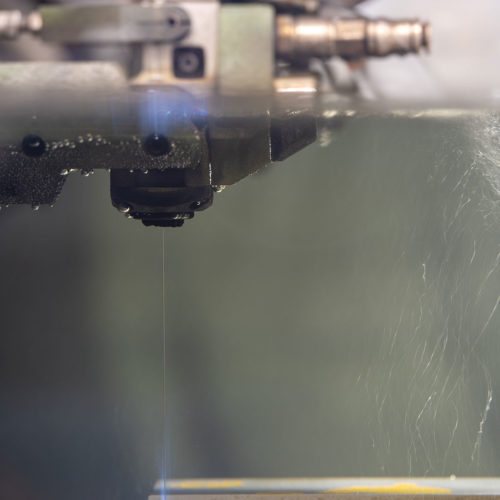

Beim Drahterodieren ist das Werkstück ständig in Kontakt mit dem Dielektrikum (entionisiertes Wasser oder Öl). Ein leitender Metalldraht, der durch eine kontinuierliche gerade und im Winkel umgelenkte Bewegung vorwärts bewegt wird, schneidet das Werkstück gemäß der in der Maschine konfigurierten Oberfläche. Vor allem dank dieses sehr dünnen Metalldrahts (ab 0,02 mm) eignet sich dieses Verfahren besonders gut für die Bearbeitung von scharfen Ecken und Kanten oder komplexen Profilen.

Mecasoft verfügt über einen umfangreichen Park an Hochleistungsmaschinen für die Bearbeitung von Produkten von wenigen Gramm bis zu 2 Tonnen bei Abmessungen von bis zu über einem Quadratmeter Fläche. Zu den üblichen Ausschnitten gehören unter anderem Innenverzahnungen, Keilnuten, Zahnstangen, Stirnräder mit Gerad-, Schräg- oder Kegelverzahnungen.

02. Senkerodieren

Eine Werkzeugelektrode, deren Form komplementär zu dem zu bearbeitenden Gegenstand ist, dringt durch eine progressive vertikale Bewegung in das Material ein, um es in die gewünschte Form zu bringen. Dadurch ist es möglich, besonders harte Materialien zu bearbeiten. Diese Technik lässt sich besonders gut bei Formen, Extrusionswerkzeuge, Schlaggesenke, Gewindebohrer, etc. anwenden.

Mecasoft verfügt über einen umfassenden Maschinenpark, der uns die Herstellung von Teilen ermöglicht, die auch eine Fläche von mehr als einem Quadratmeter erreichen können. So können sowohl die horizontalen Seiten als auch die Oberseiten gemäß komplexesten 3D-Formen bearbeitet werden. Diese Technik wird auch bei Löchern mit quadratischem, rechteckigem oder sechseckigem sowie schraubenförmigem vertikalem Querschnitt angewendet.

03. Bohrerodieren

Durch die Anwendung von Senktechniken mit einer sehr schmalen, zylindrischen Elektrode in vertikaler Bewegung ermöglicht die Elektroerosion das schnelle Bohren in besonders harten Materialien. Die Elektroden können je nach Art des zu durchbohrenden Materials aus Wolfram, Messing oder Kupfer bestehen, wobei die dielektrische Flüssigkeit in ihrer Mitte zirkuliert und so die abgetragenen Metallpartikel wegleitet.

Dank seinem vielfältigen Maschinenpark verfügt Mecasoft über die Technologie und das Fachwissen, um jedes metallische Material zu durchbohren. Mit ihnen können wir Material bis in die tiefsten Tiefen mit einem Durchmesser von 0,2 bis 3 mm (bei einem maximalen Verhältnis von Tiefe zu Durchmesser) durchbohren.

Die Anwendungen reichen vom Bohren sehr dünner Durchmesser zur Belüftung von Turbinenschaufeln, über das Entfernen abgebrochener Werkzeuge (Gewindebohrer oder Bohrer) bis hin zu Bohrlöchern für die zerstörungsfreie Prüfung (Non-Destructive Testing, NDT).

Elektroerosion: eine kontinuierliche Verbesserung

Die Maschinen und Verfahren zur Elektroerosion wurden im Laufe der Zeit ständig weiterentwickelt und ermöglichen es uns heute, Ihnen nahezu perfekte Ergebnisse zu liefern. So sind einige der vermeintlichen Nachteile, die mit dieser Technik verbunden sind, inzwischen weitgehend verschwunden. Dies gilt z. B. für den so genannten „Weiße-Schicht-Effekt“, ein Phänomen, das durch Hitze verursacht wurde und in der Vergangenheit dazu führte, dass sich die Oberfläche eines Objekts in einer Schicht mit einer Dicke von einigen Atome veränderte.