Welches Bearbeitungsverfahren auch immer für Ihr Projekt eines mechanischen Teils empfohlen wird, Mecasoft kann Ihnen eine passende Lösung anbieten: Wir sind nach EN 9100 zertifiziert und beherrschen in unserem Unternehmen zahlreiche Bearbeitungstechniken. Andernfalls greifen wir auf vertrauenswürdige Partner zurück, die echte Experten in ihrem Fachgebiet sind.

to precision

Ihr One-Stop-Shop, vom Rohling bis zum fertigen Produkt

Wenn unser Planungsbüro den Aktionsplan für die Gestaltung Ihres Produkts ausarbeitet, legt es die am besten geeignete Lösung fest. Häufig muss das Rohteil zunächst mit herkömmlichen Bearbeitungstechniken bearbeitet werden, bevor Elektroerosion, Mikromechanik oder Laser für hochpräzise Schnitte eingesetzt werden können.

Dennoch übernimmt Mecasoft immer das gesamte Projekt und bleibt Ihr einziger Ansprechpartner. Auf diese Weise erhalten Sie eine objektive Beratung, eine konsequente Begleitung Ihres Projekts und eine Qualitätskontrolle, die sich an Ihren Vorgaben und den geltenden Normen orientiert. Sie erhalten ein Endprodukt, das Ihren Anforderungen entspricht und in kürzester Zeit umgesetzt wird. Und das alles zu einem günstigsten Preis und sorgenfrei.

Herkömmliche Bearbeitungstechniken

Bei der maschinellen Bearbeitung wird von einem Rohteil Material entfernt, um ihm die gewünschte Form und Größe zu geben. Der Einsatz von Werkzeugmaschinen dient dazu, genügend Kraft anzuwenden, um die Werkstücke bis zu einem bestimmten Detailgrad zu formen. Aus diesem Grund können die mit traditionellen Techniken erzielten Ergebnisse in einigen Bereichen sehr zufriedenstellend sein. Bei anderen wird eine höhere Präzision erwartet.

Wir entwerfen mechanische Teile für Branchen mit hohen Ansprüchen

01. Bohren

Bohren ist eines der häufigsten Verfahren bei der maschinellen Bearbeitung. Mithilfe einer rotierenden Fräse oder eines Bohrers (oder einer Bohrspitze) wird ein zylindrisches Loch in das Material gebohrt. Das Material wird teilweise (Sackloch) oder komplett durchgebohrt, wobei die Präzision je nach verwendetem Werkzeug mehr oder weniger groß ist. Für größere Präzision empfiehlt sich das Schnellbohren durch Erodieren oder auch das Laserbohren, um Mikrobohrungen oder Mikrolöcher zu erhalten.

02. Fräsen

Beim Fräsen wird eine Form auf einem mechanischen Teil hergestellt, indem Material abgetragen wird. Das Prinzip ist die Kombination aus einer rotierenden Fräse, die auf einer Fräsmaschine montiert ist, und dem Vorschub des Werkstücks. Es sind verschiedene Formen möglich, wie z. B. zylindrische Löcher, Nuten oder andere komplexere Formen. Diese Technik wird oft als Ergänzung zum Drehen eingesetzt.

03. Drehen

Ähnlich wie beim Fräsen wird beim Drehen Material in Form von Spänen von einem Werkstück abgetragen. Das Werkstück wird auf einer Achse befestigt und in eine Drehbewegung versetzt. Das Schneidwerkzeug wird dann in das Material gedrückt, damit dieses die gewünschte zylindrische oder konische Form annimmt. Diese Technik wird oft als Ergänzung zum Fräsen eingesetzt.

Das Automatendrehen ist eine Variante des Drehens, bei der die Werkstücke aus Metallstäben in kleinen, mittleren oder großen Serien auf automatisierten Drehmaschinen bearbeitet werden.

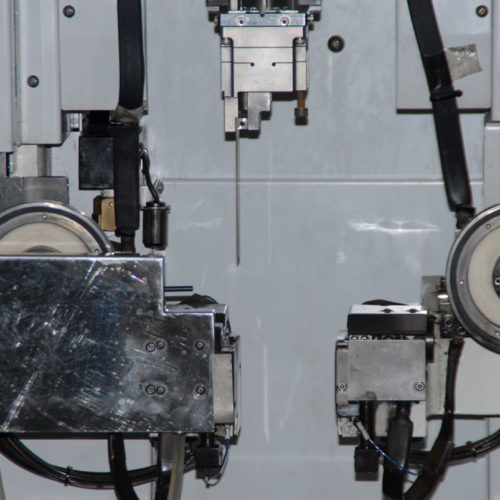

04. Kombiniertes Drehen und Fräsen (5-achsiges CNC)

Durch die 5-achsige Bearbeitung ist es sehr einfach möglich, komplexe Teile herzustellen. Diese multidirektionale Werkzeugmaschine (auf 5 Achsen, kombiniert aus 3 Linearachsen und 2 Rotationsachsen, die sich gleichzeitig bewegen) ist in der Lage, Schnitte auf der gesamten Oberfläche des Werkstücks vorzunehmen, wobei Fräs- und Drehtechniken kombiniert werden.

Diese Kombination verringert den Zeitverlust, da die Demontage oder das Umrüsten von Werkzeugen entfällt. Außerdem werden Neupositionierungen und die damit verbundene Fehleranfälligkeit vermieden.

Die höchsten Genauigkeiten im µm-Bereich werden durch das 5-achsige Fräsen mittels Mikroerosion erreicht.

05. Laserschneiden

Eine große Energiemenge in Form eines starken Lasers wird auf eine sehr kleine Fläche des zu schneidenden Materials projiziert. Das berührte Material wird also durch die dort konzentriert auftreffende Hitze zersetzt, was zum Schneiden führt. Diese Technik, die in verschiedenen Industriezweigen eingesetzt wird und für dünne Dicken geeignet ist, ermöglicht die Bearbeitung verschiedener Materialien und erzielt präzise Schnittergebnisse.

06. Andere Techniken

Andere Bearbeitungstechniken sind z. B. Aufbohren (um ausgeschnittene kreisförmige Löcher zu vergrößern), Feinbearbeitung (oder Schleifen, für Endbearbeitungen oder feine Schnitte), Gewindeschneiden (Spirale durch Gewindeprägen) und Gewindebohren (dito, aber auf Innendurchmesser) sowie Räumen (bei dem ein inneres kreisförmiges Loch mit einer Spindel zu einer größeren nicht kreisförmigen Form ausgeweitet wird, oder die Bearbeitung einer Außenfläche mit derselben Technik).